設計

(蒸留装置のエンジニアリング)

蒸留装置のエンジニアリングは次の手順でご提案します。

-

蒸留テストおよび結果の解析

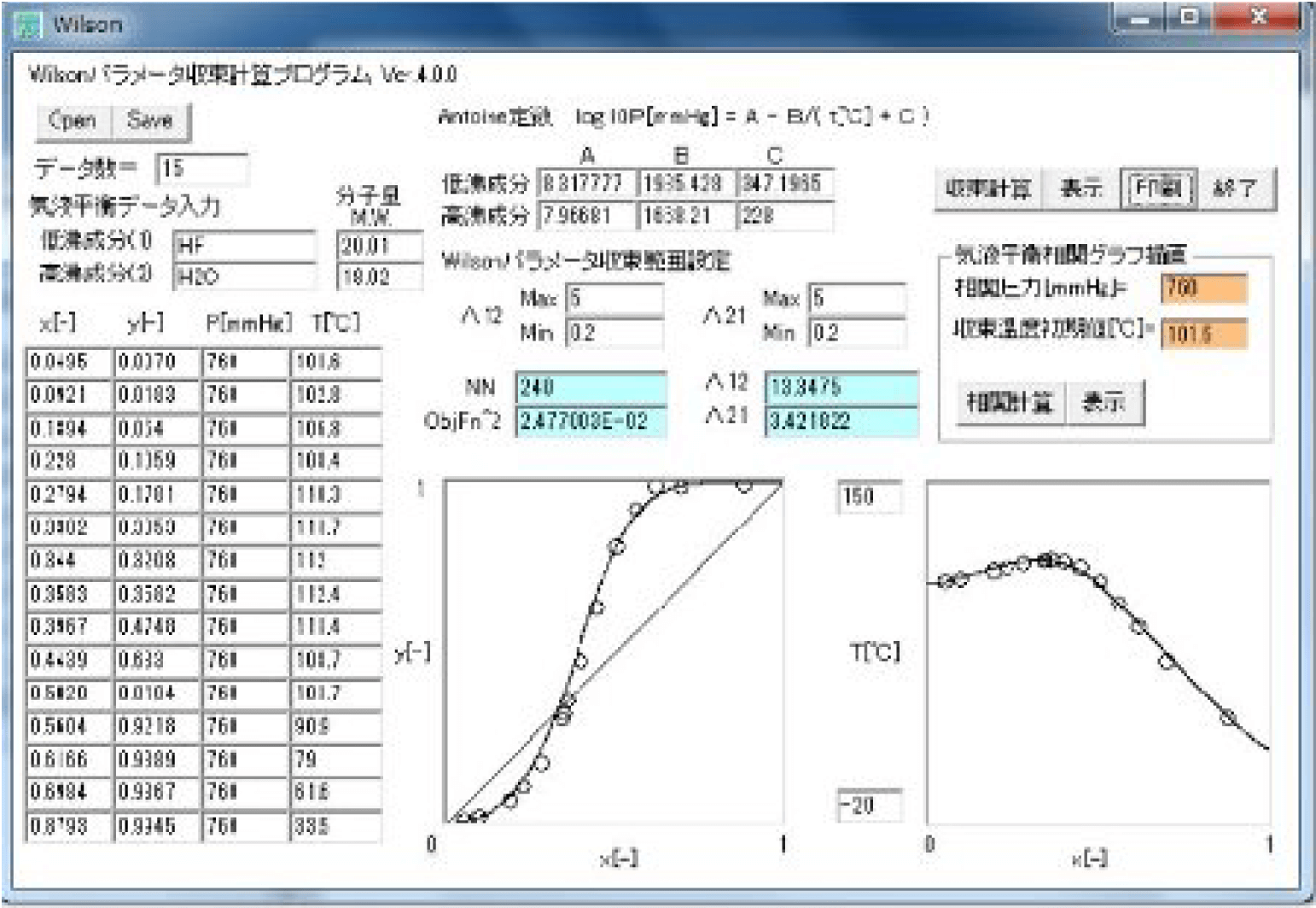

バッチ蒸留ビーカーテスト、蒸留パイロットテスト及び気液平衡文献データ、熱物性データをもとに、蒸留装置の設計に必要となるデータを解析します。

-

蒸留計算ソフトによる設計

当社が所有するシミュレーターを駆使して、最適な蒸留装置を設計します。

-

省エネルギー性の検討

蒸留装置は、気液接触により成分の分離を行うために、塔頂ベーパーの一部を還流液として系内に戻す必要があります。そのため、蒸留は大きなエネルギーを消費する化学装置となっております。当社では、処理液の特性を踏まえ、最小還流比での設計、熱回収フローの提案、多重効用蒸留塔の提案、蒸留+MVRハイブリッドシステムの提案(MVR:Mechanical Vapor Recompression)、ヒートポンプ式蒸留システムの提案により、省エネルギーのご提案をすることができます。

-

蒸留塔内部構造の選定

処理液の性状により、最適な蒸留塔のタイプを提案させていただきます。

規則充填物・・・通常は、気液接触効率が高く低コストである規則充填物タイプを推奨します。規則充填物は蒸留塔内のベーパー速度を大きく取れることから、塔径を小さく設計することが可能です。さらに、少ない液負荷で運転操作可能であることから、省エネルギー性に優れています。

不規則充填物・・・スケール性がある場合には、内部の分解・洗浄が可能である、不規則充填物を推奨します。不規則充填物は、マンホール等から容易に取り出すことができるため、スケールや堆積物が懸念される場合には優位性がありますが、ある程度の液負荷量を必要とするため、規則充填物タイプに比べるとエネルギー消費量は多くなります。

段塔(シーブトレイ、泡鐘トレイ)・・・スケール性がある場合には、シーブトレイや泡鐘トレイといわれる段塔タイプを推奨します。このタイプの蒸留塔は、内部の洗浄が可能であり、付着したスケールをジェット洗浄等により除去可能です。

また、耐食金属材料であるチタンやハステロイ、二相ステンレス合金等の高級金属で蒸留塔を製作する必要がある場合には、段塔タイプを推奨します。充填物製作メーカーでは、製作可能な材質は標準的に決められており、高級金属材料での製作に対応困難なためです。